2 février 2008

6

02

/02

/février

/2008

06:52

Finition

1/ Alimentation électrique des aiguillages

Dans l'article précédent, j'ai oublié une étape préparatoire avec un travail qui doit être effectué à ce stade de fabrication, tel que le montre la photo ci-dessus.

Découper dans des chutes de circuit imprimés 3 bandes de la largeur disponible entre deux traverses, qui seront glissées sous les rails conformément à la photo. Disposer une petite cale sous ces trois bandes de facon à ce la partie cuivrée touche bien le talon des rails et soit au même niveau que les traverses.

Souder les 2 premières bandes (les + longues) sur la face externe des deux rails et raccorder chacune à un fil électrique.

Souder ensuite la troisième bande de part et d'autre et à l'intérieur de la pointe de coeur pour solidariser les deux rails et souder un fil électrique. le contre-rail sera également soudé lors de sa mise en place

Ce n'est qu'après avoir effectué ce travail qu'il convient de poser les deux lames mobiles et les contre-rails, après avoir fait sauter préalablement avec un cutter à lame plate une partie des attaches de traverse qui se situent sur leur passage.

2/ rebouchage des zones contre-rails

Etaler dans le creux des zones de contre-rails et sur toute leur longueur un peu de pate à modeler/réparer bi-composant après l'avoir bien malaxée. Laisser sécher jusqu'à ce que le produit devienne dur et puisse être usiné.

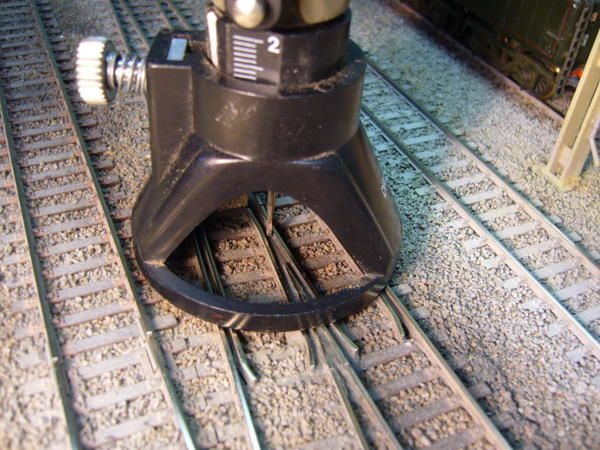

Avec une perceuse Dremel équipée du support ci-dessus et de sa fraise (diamètre 1,4 mm) fraiser toutes les zones traitées avec cette pate à une profondeur de 1,3 mm pour planifier la gorge. Soyez précis en faisant par exemple des tests préalables sur une planchette que vous défoncez en vérifiant avec un pied à coulisse la profondeur de la saignée.

Cette adapatation Dremel permet de voir parfaitement le travail effectué. De plus, elle permet de planifier toute la surface supérieure des traverses avec une fraise de diamètre un peu plus large pour faire sauter toutes les attaches de rail gênantes.

3/ pose des attaches

Une fois les lames mobiles et les contre-rails posés, il convient de rajouter des attaches de traverse pour solidifier le tout. Elles seront collées une à une sur le talon des rails concernés, en les prélevant avec un cutter à face plane sur des coupons de ballast inutilisés. La pose sera faite en les piquant avec une pointe fine de compas, une mini goutte de cyanolit et application sur la semelle du rail.

4/ isolation électrique de la pointe de coeur

Avec un disque à tronconner, sectionner la pointe de coeur de part et d'autre (voir l'emplacement sur photos d'articles précédents)

5/ peinture des flancs de rail

Peindre couleur rouille les flancs des rails, avec quelques taches plus sombres simulant la graisse sur les parties mobiles des lames d'aiguillages, laisser sécher et bien nettoyer la surface de roulement.

6/ pose du ballast

travail minutieux qui consiste à épandre entre les traverses des grains de ballast, en les étalant jusqu'au niveau supérieur des traverses, et les coller ensuite en versant délicatement avec un compte goutte une colle à bois très diluée d'eau aditionnée de qq gouttes de détergent (produit de vaisselle)

Lorsque tout est bien sec, vérifier que les lames mobiles peuvent se déplacer, ôter éventuellement tous les grains de ballast qui peuvent gêner le passage des roues. A ce stade, vous pouvez ajouter une légère patine sur l'ensemble de l'aiguillage.

conclusion

La photo ci-dessus montre un exemple de réalisation de deux appareils de voie correspondant à une bifurcation en pleine voie avec croisement effectué en courbe. Ce type de géométrie est introuvable dans le commerce !!!!!

C'est en partant de ce constat que je me suis lancé dans la fabrication de la plus grosse partie des appareils de voie du réseau Biscatrain. Outre les économies substantielles réalisées (coût unitaire de l'ordre de 4 à 5 euros) , j'ai pu satisfaire exactement mes besoins et suivre les tracés que j'avais prévus.

Les angles très faibles de déviation permettent de plus une évolution réaliste des convois et un passage sans secousse sur le grill de gare terminus où une forte concentration des appareils risquait de créer des déraillements.

Certes, la réalisation n'est pas simple, mais ma patience a été récompensée. Cette description paraitra sans doute un peu longue et fastidieuse. Je pense cependant que c'est un travail de bricoleur soigneux et patient à la portée de nombreux amateurs.

Aussi, je vous souhaite bon courage et me tiens à votre disposition si vous vous lancez dans cette aventure.......

Published by piouls

-

dans

construire un aiguillage

1 février 2008

5

01

/02

/février

/2008

07:00

Mise au profil des rails

Mise au profil des rails

1/ usinage des deux rails extérieurs

lorsque toutes les traverses sont posées, positionner les deux rails extérieurs et faites un repaire avec un feutre pour fraiser la face interne de ces rails sur lesquels s'appuieront les lames d'aiguilles mobiles.

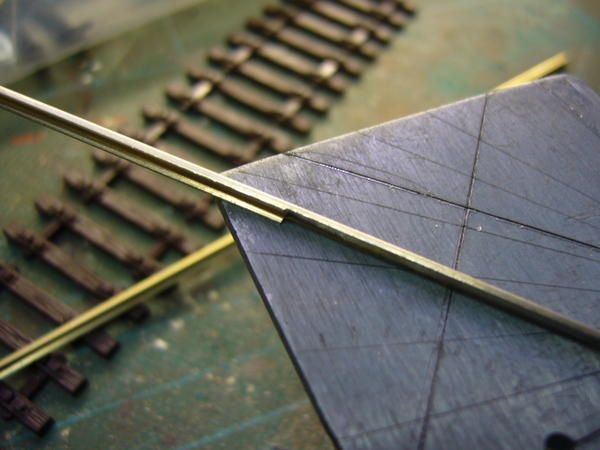

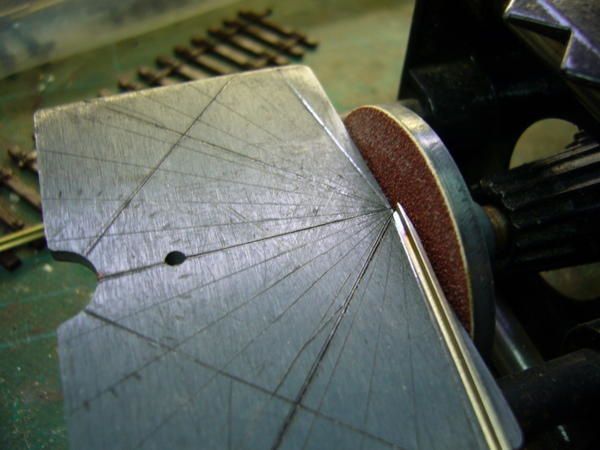

Cette entaille, visible sur la photo ci-dessus, démarre environ à 1 cm de la partie évidée de la semelle de ballast et doit se situer sensiblement au niveau de la 4 ème traverse en partant de la base de l'aiguillage. Travail à exécuter sur la ponceuse lapidaire en prenant soin de faire une entaille très progressive sur plusieurs centimètres, longueur fonction de l'angle que vous avez retenu pour l'aiguillage

de l'ordre de 5 à 7 cm

Vous positionnez ensuite ces deux rails fraisés sur leur traverses en les faisant glisser sur leurs fixations (ne pas mettre de point de colle à ce stade)

2/ usinage de la pointe de coeur

couper à la bonne longeur les deux sections de rail constituant la branche interne de l'aiguillage et usiner les deux pointes sur la ponceuse lapidaire de facon à ce qu'elles fassent un angle de l'ordre de 4 à 5 degrés chacunes, ce qui correspondera à une pointe de coeur d'attaque de 9 à 10 degrés

Positionner ensuite ces deux rails sur les traverses en les faisant glisser sur leurs fixations jusqu'à ce que les deux pointes se rejoignent où elle formeront alors un angle d'attaque de l'ordre de 9 à 10 degrés à la pointe de coeur de l'aiguillage. A ce stade, ne pas coller encore ces deux rails sur leurs traverses;

.

.

Nous voyons bien le point de jonction des deux rails constituant la pointe de coeur. Ils sont déjà sectionnés, car cette photo montre un autre aiguillage plus avancé au niveau de sa fabrication.

3/ usinage des 2 lames mobiles

elles sont faites d'une seule pièce, qui part de la pointe de la lame mobile jusqu'au contre-rail longeant la pointe de coeur. Il faut repérer avec un feutre le point où le rail forme un coude dont l'angle sera le même que celui de la pointe de coeur et à cet endroit, faire une petite incision de part et d'autre de la semelle du rail avec un disque à tronconner, ce qui facilitera la mise en forme du coude. l'attaque de ce contre rail côté pointe de coeur subira le même traitement pour former un léger angle.

A ce stade, positionner le rail sur les traverses en repérant son tracé sur le ballast, et marquer d'un trait de feutre l'endroit précis où la pointe de lame mobile doit s'appuyer sur le rail extérieur (départ de l'entaille voir ci-dessus) Assurez vous que l'écartement (16,5 mm HO est respecté)

Tronconner le rail sur cette marque, et fraiser cette extrémité avec la ponceuse lapidaire pour former une pointe très effilée qui doit ensuite pouvoir s'appuyer sur le rail extérieur.

Lorsque vos deux lames mobiles sont usinées, marquer un trait sensiblement au milieu de chaque lame et faire à cet endroit une incision (profondeur 1 mm environ) avec un disque à tronconner sur une longueur de 2 à 3 mm sur la totalité de la semelle du rail. Cette opération permettra d'assurer plus de souplesse dans la flexion de la lame mobile. Je rappelle que ces appareils de voie n'ont pas d'articulation telles qu'on les trouve sur les appareils de voie du commerce, et qui sont parfois la cause de déraillements

Repérer ensuite par un trait de feutre l'endroit où les deux lames mobiles seront solidaires d' une petite patte de fixation faite dans une chute de circuit imprimé. (voir photo ci-dessous)

Souder un petit fil de laiton sous la base de la lame mobile en forme d'équerre dont la partie verticale servira d'axe d'articulation. si excès de soudure, meuler la pointe de la lame.

Utiliser de préférence des plaques de 1 mm d'épaisseur, découpe avec une petite scie miniature suivant le profil ci-dessus. faire sauter au milieu la partie cuivrée pour éviter tout court-circuit, percer au centre avec une mêche de diamètre 1mm (axe du moteur d'aiguillage) et deux trous de 0,5 mm de chaque côté situés à 1,5 cm l'un de l'autre

Lorsque vous avez repéré le bon positionnement de ces éléments, coller à la cyanolit (choisir une colle à prise retardée de préférence) la première lame en veillant à l'écartement (16,5 mm) et à la gorge entre la pointe de coeur et le contre-rail interne (1,4 mm) Idem pour l'autre lame. Ce travail est le plus délicat car la colle sèche vite et le positionnement doit être très précis.

Attention: La partie du rail constituant la pointe mobile (environ la moitié du rail) ne doit pas être collée, sinon elle perd son appelation de mobile !!!!!!! et votre aiguillage ne fonctionnera jamais !!!!!

4/ usinage des contre-rails externes

voir les photos ci-dessus qui situent la longueur et l'emplacement de ces petits coupons de rails situés à 1,4 mm également du rail externe. Ces deux éléments permettant de guider les roues sur la pointe de coeur.

prévoir un léger angle d'attaque aux deux extrémités de ces contre-rails qui facilitent le passage des roues.

coller à la cyanolit.

5/ tests faire circuler un bogie de wagon démonté sur l'ensemble de l'appareil. Il doit franchir sans problème la pointe de coeur, si ce n'est pas le cas, il convient de vérifier l'écartement des voies avec un pied à coulisse, ainsi que l'épaisseur des gorges situées entre les rails et les contre-rails.

Mon prochain et dernier article sur la construction des appareils de voie sera dédié à la finition, l'electrification et à la patine des appareils de voie.

Published by piouls

-

dans

construire un aiguillage

31 janvier 2008

4

31

/01

/janvier

/2008

07:02

Outillage nécessaire

mini perceuse de type Dremel

support dremel adapté au défoncage (kit utilisé pour déjointer les carreaux de faîence) voir photo ci-dessus

mini disque à tronconner

fraise Dremel diamètre 1,4 mm correspondant à l'espace entre le rail et le contre-rail

micro-forets de 1 à 1,5 mm

support de poncage lapidaire équipé d'un mini plateau rigide avec abrasif auto-collant (type maxicraft ou autre)

mini pince à long bec (coudée de préférence)

pince brucelle

pointe de compas

fer à souder

grand cutter

cutter équipé d'une lame plate en forme de ciseau à bois

petite scie miniature à main

fournitures

rail au mètre de type Roco Line (sans ballast)

colle à bois

colle cyanolit

pate à modeler/souder bi composant

plaque de circuit imprimés simple face

soudure à l'étain

plaques de dépron (polystyrène extrudé de 6 mm d'épaisseur)

ballast (minéral naturel de préférence type GPP)

punaises

faire des

repaires d'angle divers sur le plateau de la ponceuse lapidaire (ici une maxicraft)

Réalisation

1/ support/semelle de voie

Dans une plaque de dépron de 6 mm d'épaisseur, tracer l'axe des 2 voies avec un stylo feutre pointe fine(choisir la longueur de l'appareil de voie et l'angle de déviation)

A 20 mm de part et d'autre de ces deux axes, tracer une ligne parralèle qui sera le tracé de découpe de la semelle constituant le support de l'aiguillage.

Couper avec un cutter incliné à 45 degrés environ en suivant cette ligne, ce qui vous donnera une semelle ballast biseautée dont la base sera de l'ordre de 50 mm (au départ de la déviation)

Le support étant réalisé, il convient de tracer l'emplacement de la voie

la photo ci-dessus montre le tracé à réaliser sur la semelle de ballast (ici, c'est du feutre pour isolation des parquets flottants qui a été utilisé) mais le résultat est identique sur du dépron qui est d'ailleurs plus facile à couper avec un cutter.

On distingue bien:

l'axe des voies en noir

le tracé des rails en rouge (trait gras)

le tracé de positionnement des traverses (trait noir parrallèle situé à 15 mm de l'axe des voies)

l'axe rouge médian (qui détermine la longueur de coupe des traverses)

l'emplacement à évider (hachuré) pour motoriser les lames d'aiguillages

le tracé de chaque traverse n'est pas nécessaire et ne figure sur cette photo qu'à titre indicatif. Par contre, les autres tracés sont indispensables si vous voulez réussir parfaitement votre travail.

NB: écartement voie en HO 16,5 mm

largeur des traverses 30 mm

largeur de la base de la semelle ballast 50 mm

2/ coupe et pose des traverses

Avec un disque à tronconner, sectionner un coupon de rail au mètre de la longueur retenue pour votre appareil de voie.

Otez les deux files de rail

Coller un premier coupon de 4 à 5 traverses à la base de l'aiguillage, la première traverse devra être débarrassée de ses attaches pour pouvoir glisser les éclisses. Fixer sans forcer avec des punaises enfoncées entre les traverses.

Dans l'alignement central de la 5 ème traverse, dégager avec un cutter la partie hachurée pour permettre le passage ultérieur de l'axe de motorisation de l'aiguillage

Ensuite, vous avancez par lot de deux traverses que vous sectionnez bien nettes avec un cutter pour les positionner de part et d'autre de l'axe rouge médian.

Vous avancez ainsi progressivement pour couvrir avec les traverses sectionnées les deux branches de l'aiguillage en les collant successivement par lot de deux. Pour vous assurer du bon positionnement, faites glisser mm par mm les deux rails extérieurs que vous avez introduits sur le premier coupon. Les deux rails doivent se situer exactement sur le trait rouge gras que vous avez tracé. Coller les traverses au fur et à mesure de l'avancée sur les deux branches de l'aiguillage. Lorque vous atteindrez le niveau de séparation des deux branches, le point de coupure des traverses se situera sur une de leur attache, la faire sauter avec un cutter (lame ciseau à bois)

Surtout, ne pas coller les deux files de rail sur les traverses ainsi posées, car elles doivent pouvoir glisser tout au long de ce travail de pose des traverses.

Ces deux photos prises sur un autre appareil de voie en construction montre bien le point de sectionnement des traverses (ligne médiane) la jonction des traverses de part et d'autre de cette ligne médiane doit se faire face à face, bien que l'alignement de la traverse unique ainsi obtenue présente un léger angle (c'est la seule entorse, mais cela passe inaperçu une fois l'aiguillage terminé)

Lorsque toutes les traverses sont positionnées et collées, les deux files de rails doivent pouvoir glisser sur les traverses en respectant parfaitement le tracé que vous avez fait sur la semelle.

Je décrirai dans un article suivant la mise au profil des rails composant l'aiguillage.

Published by piouls

-

dans

construire un aiguillage

30 janvier 2008

3

30

/01

/janvier

/2008

07:16

INFORMATION

Suite à une mauvaise manipulation, de nombreuses photos ont disparu sur des articles anciens. Je n'ai pas d'autre solution que de les recharger dans les articles correspondants (création de nouveaux liens) et de les rediffuser.

La fabrication des appareils de voie nécessite un outillage minimum, quelques aptitudes au bricolage minutieux et surtout beaucoup de patience!!!!!

Le réseau Biscatrain en comportant une soixantaine, j'ai très vite réalisé qu'il serait judicieux et économique de les fabriquer moi-même, car le tracé imposait des angles de déviation ou de croisement qui n'existent pas dans le commerce. Seules, 7 TJD sur les 8 ont été achetées (Roco Line) ainsi que les appareils de voie non visibles situés dans la gare souterraine (17)

Le coût de chaque appareil de voie fabriqué ne dépasse pas 4 à 5 euros, soit sensiblement le coût d'un rail Roco line au mètre dans les années 2000, les autres fournitures étant négligeables réparties sur l'ensemble

de la production.

A cette époque, mon choix s'est porté sur la voie Roco Line (code 83), car elle se " bricole " bien. De plus, j'ai pu récupérer de nombreux tronçons pour fabriquer les appareils de voie sur les 200 mètres posés sur le réseau .

La photo ci-dessus montre une TJD terminée dont la géométrie est très proche de celle de Roco. La semelle de ballast a été découpée dans une plaque de feutre de 6 mm d'épaisseur (récupération de plaques d'isolation de parquets flottants - les premières productions !!!! les matériaux actuels ne sont plus de la même qualité, et j'ai utilisé depuis le dépron)

Une autre photo d'un aiguillage enroulé à gauche en phase finale de réalisation. La semelle de ballast utilisée est en dépron de 6 mm d'épaisseur. 3 fils sont nécessaires à son alimentation électrique (pôle + pôle - et pointe de coeur) les deux lames d'aiguilles mobiles sont faites d'une seule pièce sans articulation ce qui évite une rupture au point de jonction, un léger fraisage de 1 mm sous le talon assure une souplesse suffisante pour la manoeuvre par un moteur d'aiguillage (en l'occurrence des relais PTT de récupération adaptés pour installation sous la table de roulement)

le même appareil vu sur la pointe de coeur. On distingue bien l'isolation électrique de cette dernière par tronconnement de part et d'autre.

même appareil vu du côté des lames d'aiguilles mobiles. Le rail d'accueil est légèrement biseauté sur une longueur de 4 à 6 traverses pour accueillir la pointe de la lame, garant d'un passage des essieux sans la moindre secousse.

Je donnerai dans un prochain article le mode de fabrication retenu, les matériaux utilisés et l'outillage nécessaire car je dois rechercher dans mes archives des photos sur les différentes étapes.

Published by piouls

-

dans

construire un aiguillage

/image%2F1182624%2F20201206%2Fob_c2491f_p1450777.JPG)