Une nouvelle collection vient d'être lancée par les Editions Atlas après le succès rencontré par la précédente série michelines et autorails qui s'achève bientôt. Il s'agit d'automotrices à l'échelle HO ayant circulé sur notre réseau.

Le premier modèle porte sur la très connue Z7100 concue par la SNCF en 1960 et le second sur l'automotrice de ramassage Etat plus ancienne (1938) qui fut sans doute la pionnière des automotrices électriques actuelles.

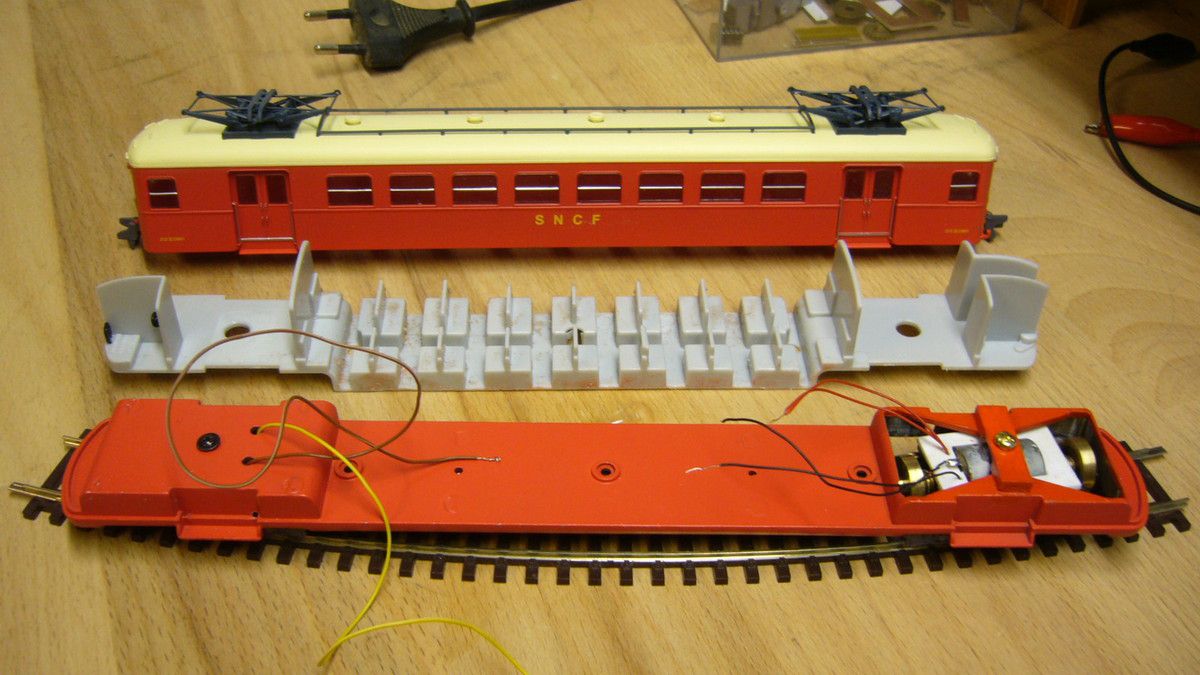

J'ai donc entrepris la motorisation de ce dernier modèle, pas ou peu reproduit jusqu'alors, et je dois dire que je suis agréablement surpris par la gravure qui ne cesse de s'améliorer, notamment au niveau des flancs de bogies et des éléments de toiture. Certes, il s'agit toujours de modèles statiques comportant parfois des erreurs, mais on ne peut pas être trop exigeant eu égard au tarif de commercialisation.

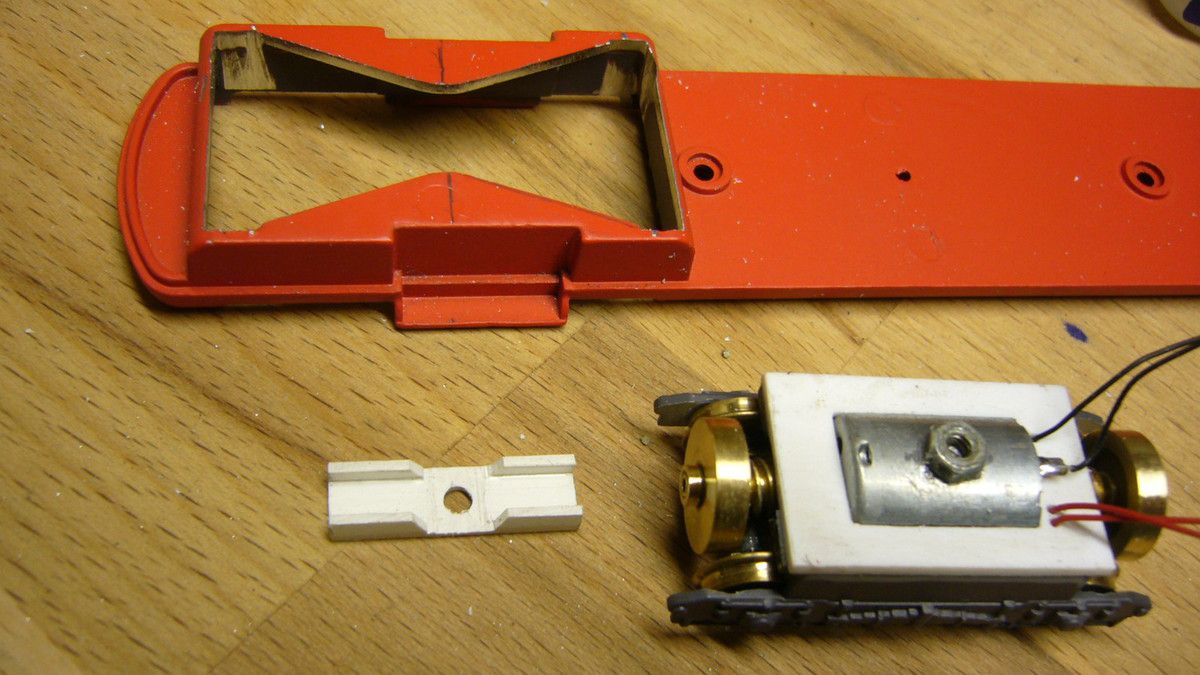

Pour cette collection, Atlas propose des kits de motorisation standard qui ne semblent pas être à la hauteur (trop rapide, captation de courant médiocre). De plus, ils ne permettent pas de respecter les entraxes d'essieux différents sur chaque modèle, et les flancs de bogies ne peuvent être réinstallés, le débattement sous châssis étant insuffisant pour circuler sous des rayons faibles.

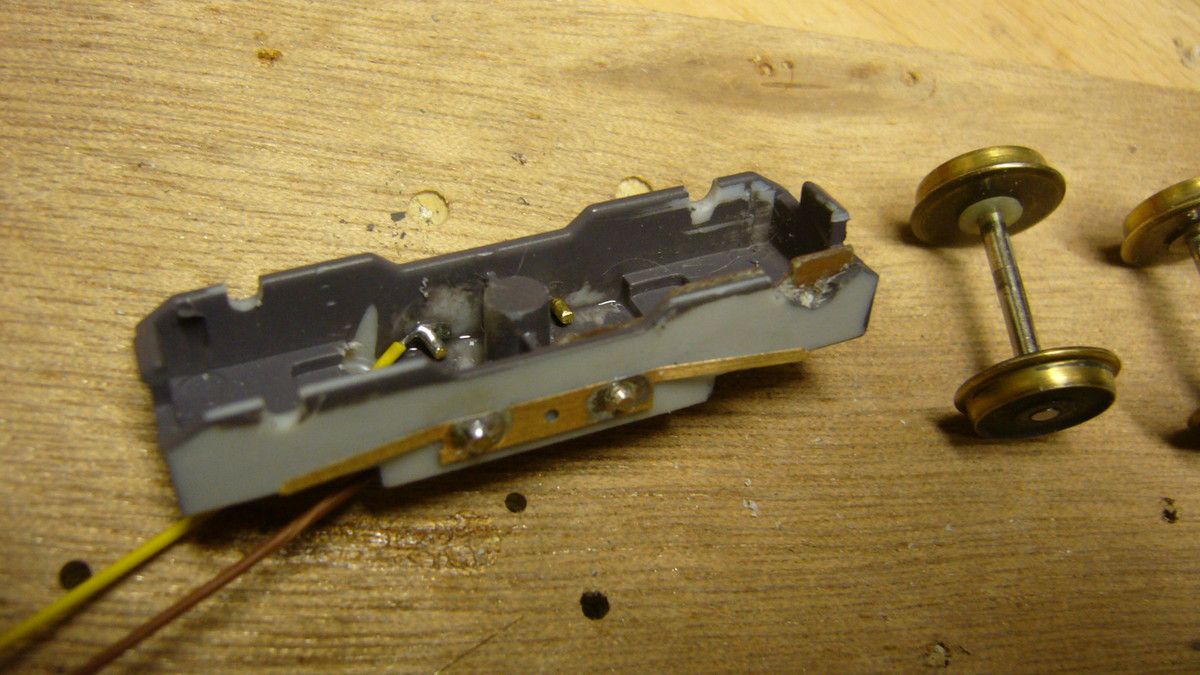

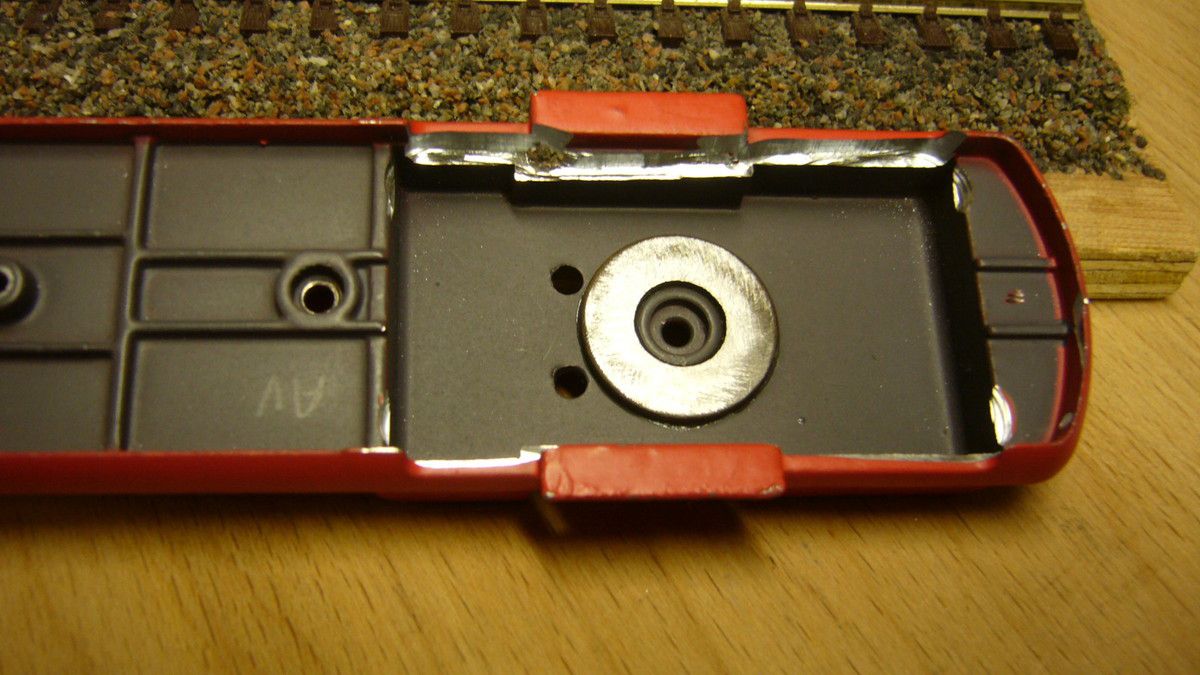

Le démontage des principaux éléments est aisé, l'ensemble étant maintenu par vissage. Sur cette photo, nous voyons le châssis en zamac comportant un logement en creux pour la fixation des bogies. Malheureusement, il n'est pas suffisamment dimensionné pour assurer un débattement de ces derniers. Au premier coup d'oeil, je dois m'attendre à des travaux de fraisage!!!

Le support de flancs de bogie est facilement détachable, étant très peu collé, son empattement est trop important et il devra être modifié.

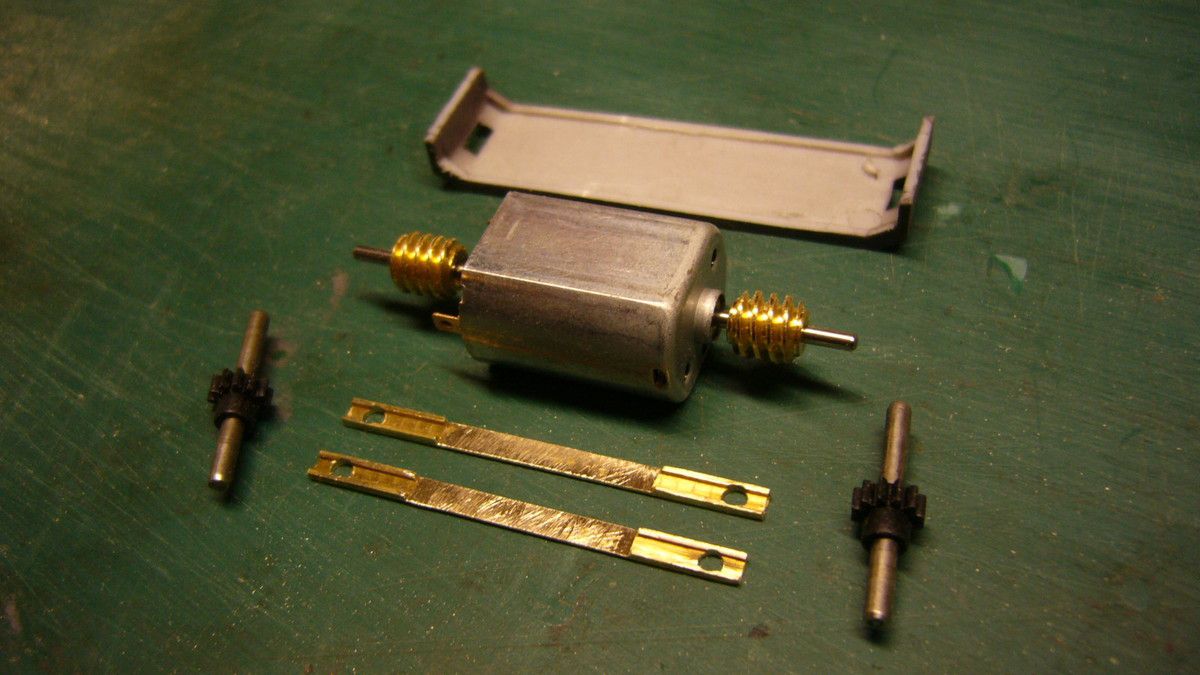

Avant d'attaquer la motorisation, petit inventaire de ce qui peut être utilisé, ici un lot de micro moteurs Mitsumi en provenance de Chine fonctionnant sous 12 V et pré équipés d'une vis sans fin. La longueur de l'arbre est compatible avec l'entraxe des essieux de bogie.

Il faut extraire l'une des vis sans fin sur un moteur pour équiper l'autre arbre moteur. Ce petit extracteur trouvé après beaucoup d'exploration sur Ebay est l'outil idéal pour mener à bien cette opération, sans risque de tordre l'arbre qui est fragile (diamètre 1,5 mm)

très bien conçu et robuste, cet extracteur est fourni avec plusieurs repousse essieux de diamètre différents qui s'emboîtent et se fixent sur l'outil de serrage, assurant un travail précis.

Il remplace avantageusement le Puller et est bien adapté à ce type d'intervention.

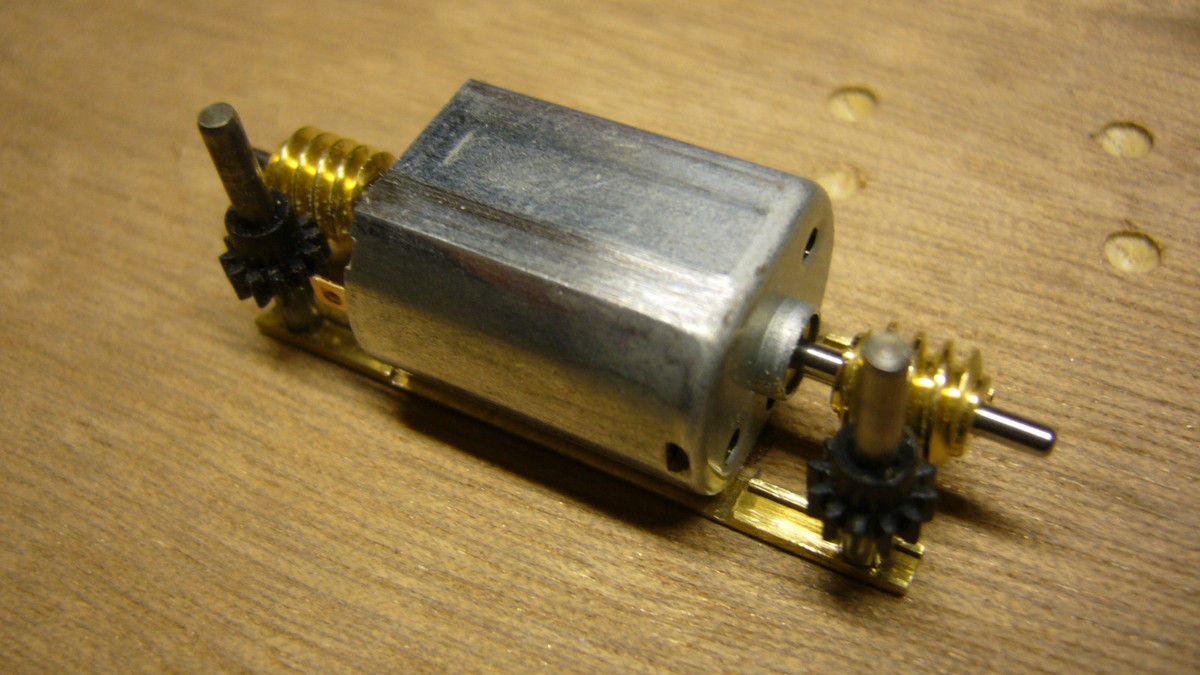

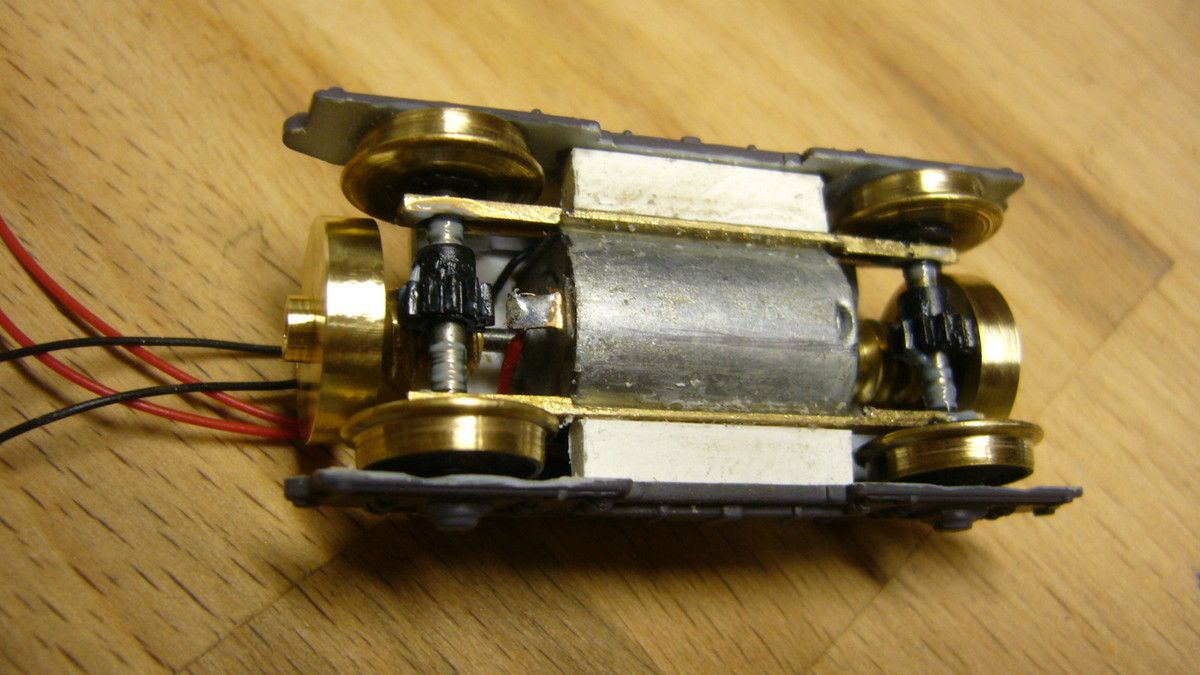

Un premier test de positionnement sur des roues Dynam de 10,5 mm de diamètre confirme que ce moteur peut faire l'affaire, mais il devra être installé sur la tranche et non à plat comme sur la photo. Les pignons ont été récupérés sur un lot de 6 essieux motorisés de Class 66 trouvés sur Ebay. Quant aux roues Dynam (fabricant n'existant plus) elles font partie d'un stock racheté il y a quelques dizaines d'années.

Je ne peux pas utiliser le support de bogie Atlas pour la motorisation envisagée. Pour une bonne fiabilité de la transmission, j'ai opté pour la fabrication de deux longerons en laiton (profilé en U plat de 3 mm fournisseur l'Octant) collés dos à dos et percés (2 mm) aux dimensions de l'entraxe du bogie d'origine.

Une fois séparés avec une lame de cutter, les longerons ont été limés sur une longueur équivalente au corps du moteur, sur lequel ils seront collés.

C'est l'opération la plus délicate, car il faut s'assurer que la transmission ne bloque pas. Pour ce faire, j'ai percé deux trous de 2 mm avec une perceuse à colonne dans une planchette en bois dur pour poser un longeron sur lequel j'ai enfiché les deux essieux, le moteur est collé ensuite avec Uhu Méga strong and safe, colle qui laisse le temps de le positionner correctement.

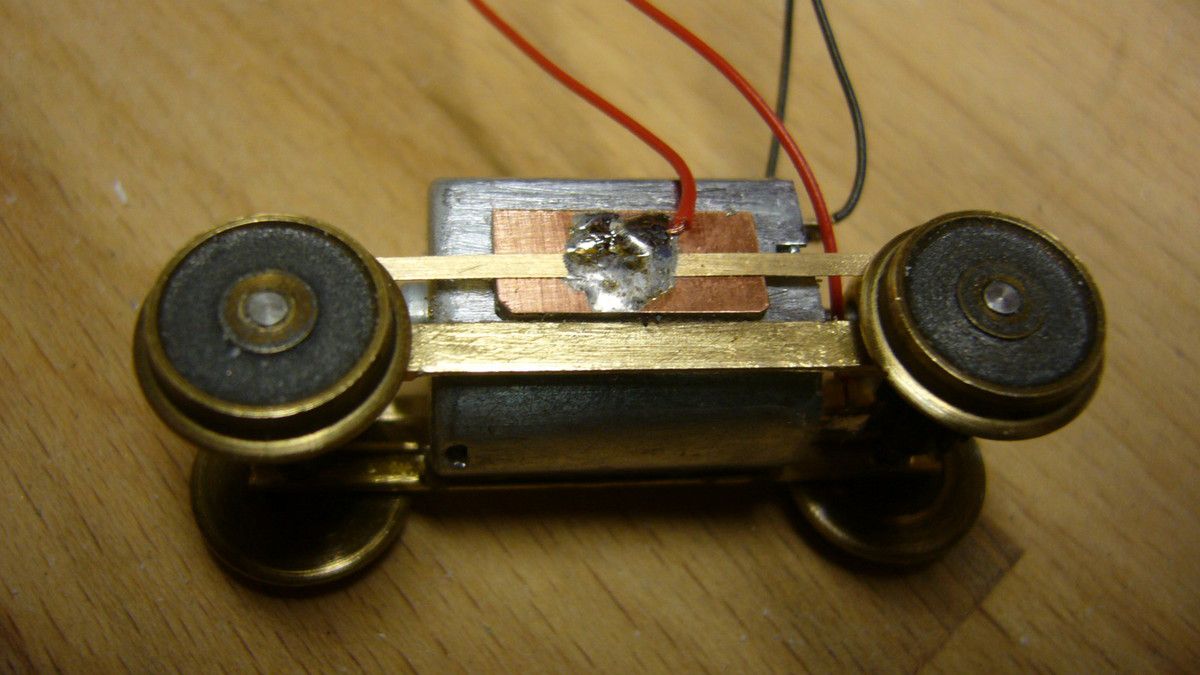

il ne reste plus qu'à coller l'autre longeron, positionner les roues et vérifier que les quatre sont bien en contact avec le sol et tournent librement lorsque le moteur est branché. La qualité de roulement de l'engin passe par toutes ces étapes, si cela ne fonctionne pas convenablement, il faut recommencer les opérations!!! Ensuite, j'ai collé deux petits morceaux de circuit imprimé sur chaque face du moteur, qui serviront de support aux lamelles de contact.

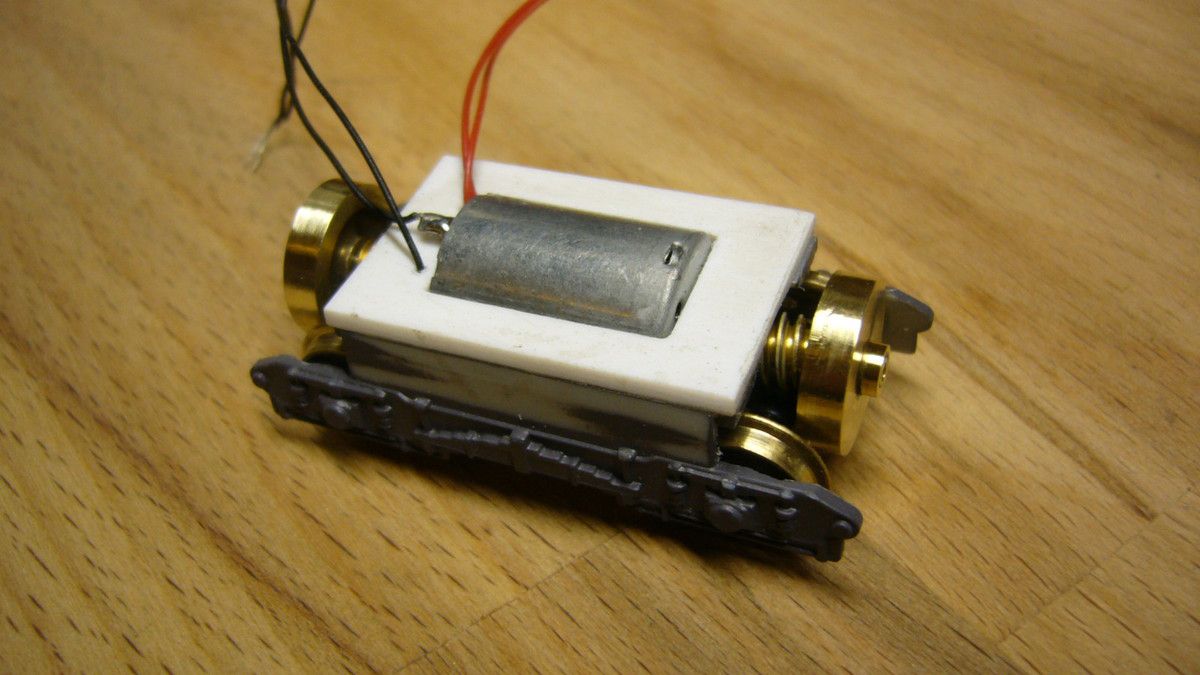

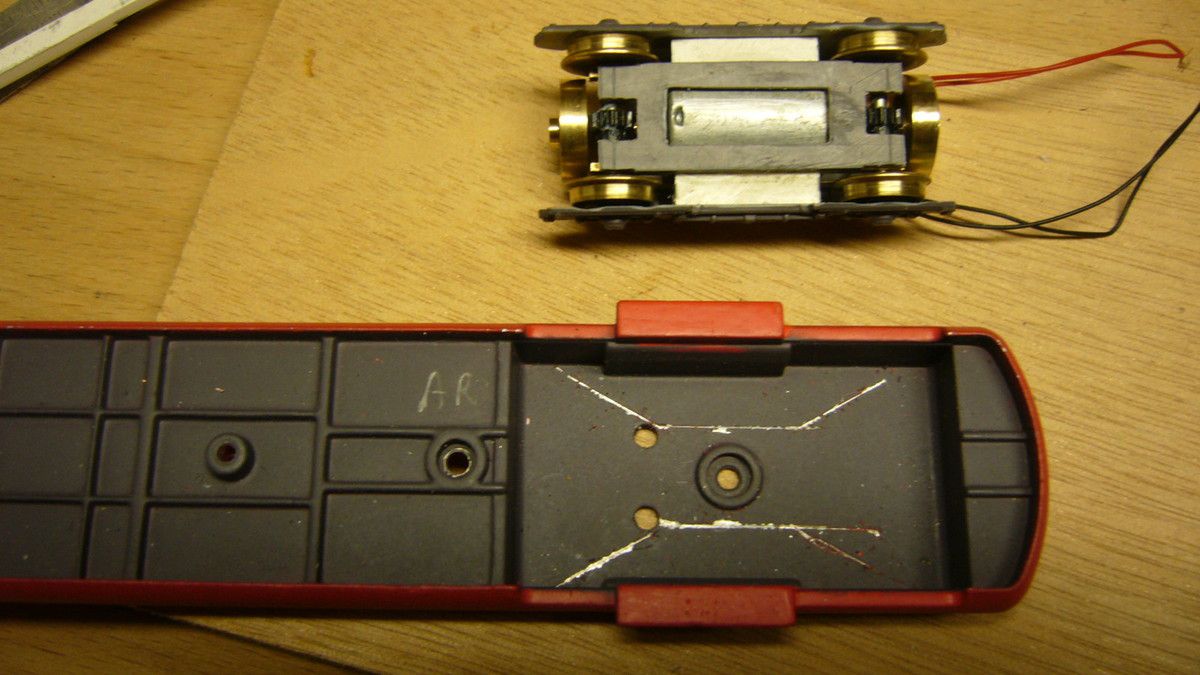

Ensuite, j'ai découpé dans une plaque de polystyrène de 2 mm d'épaisseur un support sur lequel viendra se poser le châssis. Avant de repositionner les flancs de bogies, je les ai séparés en deux afin de réduire leur empattement.

Le support est collé sur les deux plaques de CI, préalablement, des lamelles de contact en chrysocal ont été soudées sur la face cuivrée des CI. Les deux flancs de bogie sont ensuite collés sous le support blanc en se rapprochant le plus possible des flancs de roues.

zoom sur les lamelles qui prendront contact sur le flanc intérieur des roues

A ce stade, il est judicieux de consolider la structure du bogie avec deux longerons supplémentaires (profilés Evergreen blancs) solidement collés sur l'ensemble. La transmission sur deux essieux permet d'éviter des bandages d'adhérence.

Un premier test permet de vérifier que le moteur tourne librement. Un peu de graisse téflon sur tous les organes de roulement et de transmission, c'est OK

J'ai souhaité rajouter deux volants d'inertie, les arbres moteur laissant encore un peu de marge pour les installer derrière les vis sans fin. Deux anciennes roues en laiton de locos Jouef seront usinées au tour à métaux, en veillant à ce que leur diamètre (13 mm maxi) ne vienne pas frotter sur les roues du bogie moteur.

C'est fait, mais il faut maintenant les adapter avec un manchon (tube de polystyrène) afin de réduire le diamètre de leur axe de 2 à 1,5 mm

C'est fait, les deux volants apportent un maximum d'inertie au moteur, ce que confirme un second test de roulement.

Dans la mesure où cette automotrice sera digitalisée, j'ai scindé le câblage en deux paires de fils:

- prise de courant

- alimentation moteur

Il faut maintenant s'intéresser au bogie avant chargé de capter également le courant. Un défaut de moulage sur le modèle Atlas rend ce dernier inutilisable en l'état. J'ai fait le même constat sur le bogie moteur??

un petit morceau de CI percé (2 mm) collé à l'emplacement adéquat résoud le problème. Il suffit ensuite de traverser avec un foret de 2 mm les gorges existantes, en veillant à ce que les essieux tournent librement . Un jeu de lamelles LSM collées et soudées sur des axes en laiton de 1 mm assureront un contact souples sur les flancs internes des roues. La captation de courant se fera sur les 8 roues de l'automotrice.

Reste à positionner le bogie moteur sur le châssis, ce qui nécessite une découpe, ainsi qu'un fraisage important des bas de caisse pour permettre un débattement suffisant dans les courbes.

Après avoir limé légèrement le dessus du moteur pour rendre sa surface plane, j'ai collé un écrou de 3 mm avec une colle très puissante dont on voit le modèle sur cette photo (achetée à l'expo d'Orléans)

Une ouverture du châssis a été réalisée avec une scie à chantourner Proxxon, il faut ensuite repérer l'emplacement de l'axe du bogie moteur et confectionner une petite bride qui sera ensuite collée

C'est fait, le bogie moteur est positionné et pivote sur son axe, mais insuffisamment, il va falloir fraiser les bas de caisse!!!

les éléments du bogie porteur ont été conservés, j'ai juste réduit l'empattement des flancs pour faciliter l'inscription en courbe et consolidé leur support avec deux petits profilés de polystyrène collés.

opération de fraisage nécessaire sur les flancs internes AV de l'engin. Une grosse rondelle a été ajoutée pour une meilleure assise du châssis sur le bogie

Cette opération est réalisée à main levée avec une fraise Dremel montée sur un flexible. Ne pas hésiter à mordre sur les flancs internes du châssis en faisant des tests réguliers. Le châssis doit pouvoir s'inscrire dans une courbe de rayon 54 cm soit le R5 de Roco, pour moi, c'est la norme, pour des rayons plus serrés, cela risque d'être plus délicat!!!!

le plus difficile est maintenant réalisé, il faut maintenant m'assurer que l'engin circule correctement en courbe et contre courbe, ainsi qu'en rampe.

C'est OK pour la partie mécanique, le fonctionnement est très souple et silencieux, c'était l'objectif recherché en adoptant une transmission de ce type. Reste la digitalisation, l'éclairage, les feux, la déco intérieure, ainsi que le remplacement des pantos qui ne sont pas fonctionnels, quoique assez bien reproduits. Le démontage du compartiment voyageur a été délicat, nos amis chinois ont forcé sur la colle!

A +

/image%2F1182624%2F20201206%2Fob_c2491f_p1450777.JPG)